工业 4.0 可以定义为:利用整个价值链中所有的数字化可能性,实现人、设备和系统的智能联网。在工业4.0浪潮的推动下,电机系统和楼宇管理系统正经历着从“自动化金字塔”向“网络化系统”的转型。

丹佛斯变频器CBM功能是 Condition-Based-Monitoring的缩写,目前在丹佛斯FC102/FC202/FC302系列变频器中已经集成了此功能,主要包括:在线绕组监测、在线振动监测和基于工况的负载轮廓线监测三大功能。通过对电机的实时运行状况进行在线监测和报警,以实现对电机的及时保护,从而节省日常维护保养人力,减少设备故障停机时间。

集成CBM的丹佛斯变频器不仅仅是简单的动力处理器。在工业4.0中,它还具有以下赋能特性:

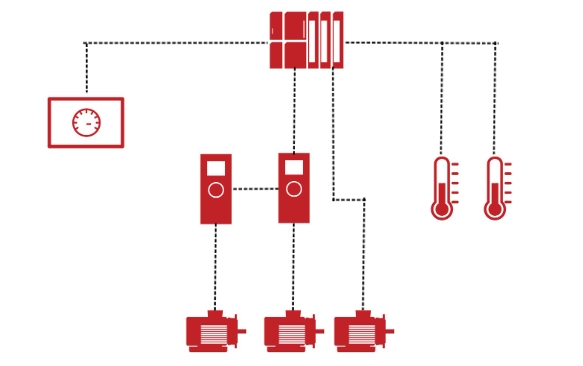

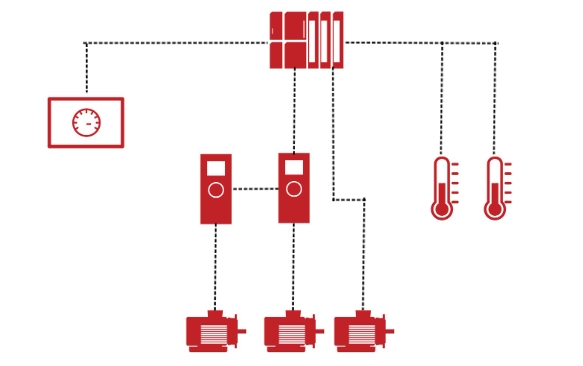

1、安全连接:可安全连接至变频器、PLC、传感器和云端等其他网络元素。

2、传感器功能:通过分析电机电流和电压信号来监测电机和应用性能。

3、传感器中枢作用:从由该变频器控制的过程相关的外部传感器获取数据。

4、控制器替代:在符合应用的限定条件下,可替代PLC。

5、设备互联:支持无线连接智能设备(如智能手机、平板电脑)。

丹佛斯智能变频器赋能工况监测,通过识别变频器中的以下信息,变频器可以监测电机和应用的工况:

1、瞬时信号

由内置传感器的变频器直接测量的信号。电机电流、电压、变频器温度及其导数,即电流和电压的乘积,或电机转矩等数据。此外,变频器可以用作中枢来连接外部传感器,提供瞬时信号。

2、经过处理的信号

由瞬时信号衍生而来的信号。例如,统计分布(最大值、最小值、平均值和标准差值)、频域分析或任务剖面指标。

3、分析信号

指示变频器、电机和应用状况的信号。这些信号用于触发维护或促成系统设计的改进。

基于工况的维护是基于实际应用数据的最简单、最直观的维护技术。利用获取的数据监测现有设备的健康状况从而实现:

1、缩短停机时间

2、避免意外停产

3、优化备件数量

4、机器运行效率更高

基于工况的维护其中一个组成部分就是监测设备状况,在变速应用中,设备工况通常与速度密切相关。然而使用独立系统来监测变速应用的工况非常复杂,需要同时获取速度及相关的监测值,增加了监测的难度和成本,利用变频器进行工况监测则是一种更为便捷高效的解决方案。因为变频器中已经有了应用的速度信息,并且在变频器中很容易获得关于负载/电机转矩和加速度的信息。

工况监测(CBM)三部曲

1、确定基线:运用以往的经验定义基线值,在变频器中设定已知值。

2、定义阈值:生成警告和报警的阈值,阈值表示必须通知用户应用的工况。

3、进行监测:如果监测到参数超出阈值达到预定义的时间,将激活警告或报警。

丹佛斯智能变频器优异的矢量控制算法通过在线实时检测电机定子每相绕组的电阻和电感,CBM运算中心以这些数据为输入,并根据当前温度、转速、负载等工况数据,调取内部基线数据与之相比较,如果超出阈值则触发报警或警告。这样就可以在相当早的阶段就预先知道设备将发生损坏,在意外故障发生之前采取必要的纠正措施,从而延长生产正常运行时间。