电机作为工业控制中的核心动力设备,其状态的好坏直接影响生产运营的正常进行。根据统计,电机最常见的故障往往出现在绕组线圈和轴承的损坏上,而这类故障都有共同的特点,一是初期故障不明显,难以及时监测,二是故障会逐渐扩大和加速损坏。另外,当电机出现故障时,我们往往难以及时确认,必须要等到停机时才能进行检修,非常不方便。

众所周知,变频器作为电机的控制设备,在实际应用中也可以为电机提供一定保护。普通变频器可以对电机提供电子热继电器保护,优秀变频器还可以提供电机 PTC 或 KTY 热敏电阻保护。但是基于温度检测的电机保护并不能提供电机健康状态的完整信息,因此企业对关键设备的驱动电机还是要进行人工振动检测和定期的停工电机绕组电阻检测。

丹佛斯变频器CBM功能是 Condition-Based-Monitoring的缩写,目前在丹佛斯FC102/FC202/FC302系列变频器中已经集成了此功能,主要包括:在线绕组监测、在线振动监测和基于工况的负载轮廓线监测三大功能。通过对电机的实时运行状况进行在线监测和报警,以实现对电机的及时保护,从而节省日常维护保养人力,减少设备故障停机时间。

注:要了解更多基于工况的监测功能请参考《 ISO13373 – 基于工况的机械监测和诊断》,或者《VDMA24582 – 基于工况的监测指南》

01 电机绕组检测

电机绕组损坏是逐渐发生的,一般总是先从单圈绕组短路开始,然后扩大到多个绕组短路。此时电机三相绕组不平衡,负载较重时容易发生过电流故障,最后发展到绕组与定子外壳发生短路故障的程度。

丹佛斯变频器优异的矢量控制算法可以在线实时检测电机定子每相绕组的电阻和电感,CBM运算中心以这些数据为输入,并根据当前温度、转速、负载等工况数据,调取内部基础数据集中的数据与之相比较,如果超出合理范围则触发报警或警告。这样就可以在相当早的阶段就预先知道电机绕组发生损坏,便于客户预先做好维修计划,在设备整体停机维护时一并处理。

这种在线电机绕组监测功能几乎没有硬件开销,相比只有停机后才能实施的人工检测,效率也高得多。

02 电机振动监测

除绕组损坏以外,电机另外一个典型故障是轴承损坏。轴承异常损坏的成因很多,这里不详细讨论。轴承损坏有加速扩大现象,所以务必在早期阶段发现并迅速处理,这显然只有在线监测才能实现。轴承早期损坏会使电机振动变大,因此可以通过振动传感器检测到轴承异常。

丹佛斯变频器富余的模拟量输入口可以用作振动传感器的输入接口。同样,振动与转速、负载都相关,所以CBM运算中心将根据实际工况调取内部基础数据集中的相关数据,与当前输入的振动数据进行比较,如果超出合理范围则触发报警或警告。

03 负载轮廓线监测

通常特定负载有自己特定的转矩 – 转速特性曲线,负载轮廓线监测功能可以随时监控运行中出现的负载高于或低于基准线的状况,从而发现各种被动负载的故障,比如管道积垢,风机叶片研磨或断裂,泵磨损,通风系统中的滤网堵塞或泄漏,设备运转摩擦等,并及时发出报警。

04 丹佛斯CBM功能的使用

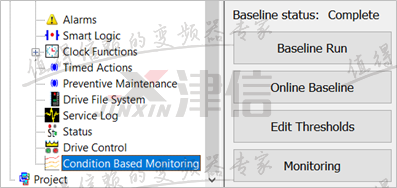

使用丹佛斯CBM功能时最重要的一步是预先产生与电机和负载特性相关的基础数据集。

产生基础数据集有两种办法:

一种是停机手动数据采集方式,要求变频器停机以后,再启动”Baseline Run”功能,然后手动启动变频器。

另一种是在线数据采集方式,在变频器正常运行时,启动“Online Baseline”功能即可。