铺网机是无纺布制造的关键设备,旧式铺网机换向时要求加减速时间尽量短,负载冲击大,不利于进一步提高生产速度。新型铺网机采用多伺服驱动,柔性换向,负载冲击小,适用于高速生产的要求。对新型铺网机的工作原理进行分析以后,可以将其各轴的运动特性规划为电子凸轮曲线,并用虚拟主轴的办法,实现多轴位置同步控制。

一、新型铺网机的工作原理:

一、新型铺网机的工作原理:

新型铺网机的工作原理见图一,其中伺服A为下跑车的驱动伺服,决定了下跑车的运行速度;下跑车就是铺网头,下跑车的速度就是铺网机的铺网速度。伺服B驱动前碳帘运行,前碳帘a段速度是铺网机的原料输入速度,要与前端设备速度同步。伺服C驱动上跑车运行。伺服D驱动后碳帘运行。伺服E驱动底帘运行。前碳帘在下跑车出口处的速度就是原料的出口速度。如果要求均匀铺网,则出料速度必须等于下跑车速度的绝对值;另外要求原料输入速度要等于Vi,保持恒定不变。根据上述两条基本运动约束条件,可以分别推算出各台伺服在铺网时的运行速度特征曲线。

二、分析新型铺网机的运行速度特性:

二、分析新型铺网机的运行速度特性:

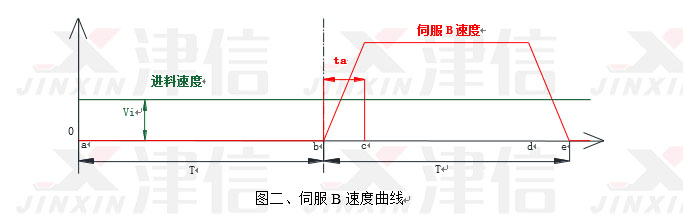

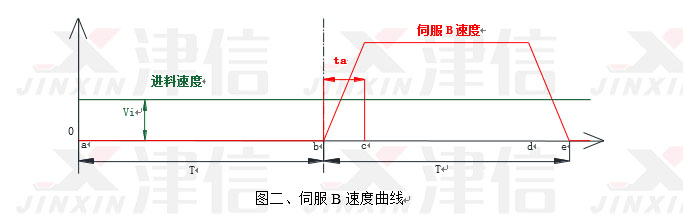

当下跑车从左往右运动时,伺服B保持静止,伺服A的平均速度要等于Vi,伺服C的速度要等于Vi/2。当下跑车从右往左运行时,伺服A的平均速度依然等于Vi,但是方向相反,伺服B的速度为伺服A的2倍,伺服C的速度为伺服A的速度加上Vi/2。下面以伺服B为例,分析如何用电子凸轮控制功能控制伺服B的运行。图二为铺网机工作时伺服B的运行速度特征曲线。图中Vi为原料输入速度,T为铺网头从一端走到另一端花费的时间,t

a为伺服B的加速时间,t

a决定了凸轮曲线的平滑度,为简化问题分析,本文中假设t

a等于0.2T。

为了实现伺服B的电子凸轮控制,接下来需要将伺服B的运行速度特征曲线转化为伺服B的电子凸轮曲线,转换步骤如下:

1) 令主轴的总长度为2倍的铺网幅宽,假设幅宽为2000mm,则主轴长度为4000;

2) 铺网机从左向右铺网时伺服B的速度为零,所以位置也为零;

设置电子凸轮特征点a坐标为(0,0)

设置电子凸轮特征点b坐标为(2000,0)

3) 铺网机从右向左铺网时,伺服B速度从0匀加速到V

B,加速时间为t

a =0.2T;

根据S = V×t /2,计算得到电子凸轮特征点c坐标为(2400,500)

4) 利用加减速的对称,得到电子凸轮特征点d坐标为(3600,7500)

5) 最后一点e坐标为(4000,8000)

三、生成电子凸轮曲线:

丹佛斯MCO305的开发软件为APOSS,内置电子凸轮曲线生产功能,加上述计算得到的a、b、c、d、e 五点电子凸轮曲线特征点按软件要求填入表格,就能自动生成如图三所示的电子凸轮曲线。

用户程序里也提供专用指令,能够根据铺网实际幅宽、加速度等参数实时计算生成新的电子凸轮曲线。当新的电子凸轮曲线生成以后,MCO305的固件程序能在当前电子凸轮周期执行完毕以后,立即自动切换到新的电子凸轮曲线继续运行。

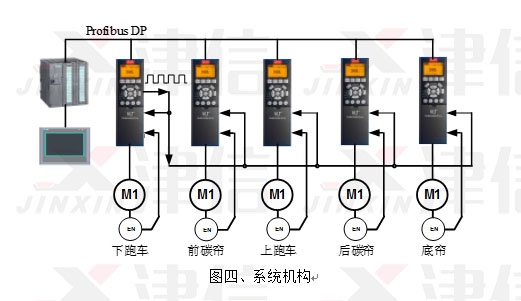

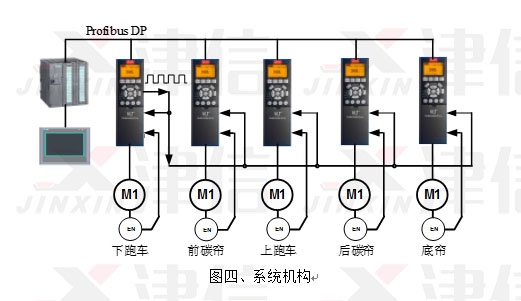

四、控制系统构成:

驱动系统的整体结构如图四,每根轴独立按自己的电子凸轮曲线运行,属于典型的分布式控制系统,对主控制器的性能要求,一般的PLC就能胜任。由于每根轴都与主轴保持电子凸轮同步关系,所以总体上可以实现多轴同步的控制需求。其中下跑车运动控制器比较特殊,他具有虚拟主轴脉冲输出的功能,代替主控制器发送主轴脉冲信号。

PLC和人机界面属于标准的应用,此文不再赘述。