在枕式包装机的工业应用中,包装机裁切部分要求切刀与薄膜接触的区段内保持线速度同步,否则将出现拉伸包装薄膜或包装薄膜堆积现象。上海津信在实际应用中,使用台达ASDA-A2伺服驱动器的内置凸轮控制功能,为用户实现低成本、高性能及高灵活性的裁切速度同步功能。

一、 引言

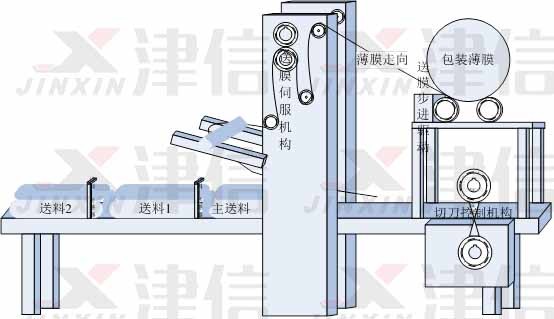

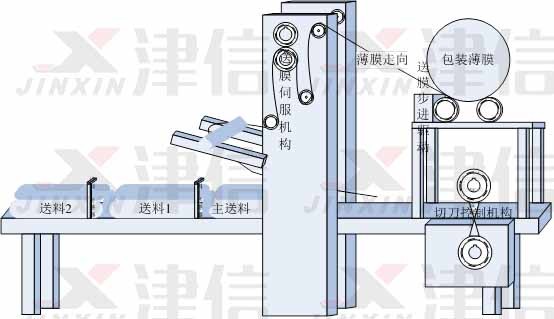

枕式包装机主体基本上有送料部分、送膜部分和裁切部分构成,如图1所示。所有的动作逻辑及相位控制均以主送料轴的主轴编码器信号为参考进行控制。本文将就台达A2伺服内置电子凸轮功能的应用加以阐述。其内置电子凸轮功能,具有低成本和高灵活性的优势。

图1枕式包装机整体结构示意图

二、 台达A2电子凸轮功能简要介绍

台达A2伺服驱动器内置电子凸轮功能,使用灵活、方便。既可以预先构造好凸轮曲线存储于伺服驱动器内部,在设备工作时选择凸轮曲线(最多可存储100条凸轮曲线数据);也可以在线自动构造凸轮曲线。此外,还可以调整凸轮啮合的前置量及其启动方式、脱离方式;调整凸轮啮合区域;调整凸轮脱离时机等。

三、 A2凸轮应用枕式包装机切刀控制

主轴编码器为24V,1024线的编码器。将主轴编码器信号读入PLC,采用PLC硬件高速计数器,为了提高精度,采用4倍频计数。主轴每转一圈,PLC计数4096,在Z相信号到达时,计数器值清零。主轴每转一圈,切刀凸轮也转一圈。切刀相位以主轴编码器计数作为参考。

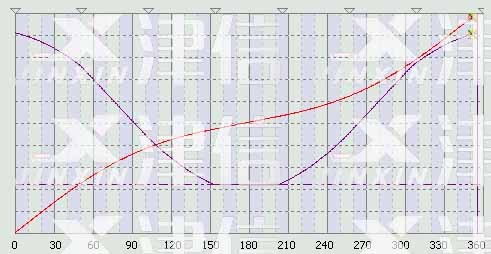

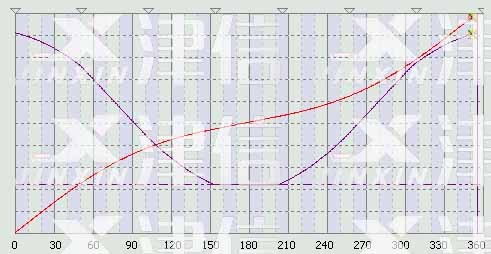

图2凸轮曲线——紫色线为速度,红色线为位置

为了最大可能性发挥台达A2伺服的电子凸轮功能,上海津信采用了在线自动构造凸轮曲线。经调取自行构造的曲线数据与软件手动构造曲线一致,如图2所示。A2的在线自动构造凸轮曲线,需要使用通讯手段在线更改几个与曲线构造相关的参数。

l P5-94预先设置为“马达侧齿轮比与切刀数目的乘积”;

l P5-95预先设置为“切刀侧齿轮比”;

l P5-96为“裁切长度/切刀周长*切刀数目*速度补偿*1000000”,0.8≤速度补偿≤1.2,此参数需要PLC完成计算并通过通讯写入到A2伺服驱动器;

l 然后再往5-97参数写入“6”,如果返回值为“0x1006”,说明凸轮曲线已建立成功。

切刀的相位调整是根据PLC进行主轴编码器计数,控制凸轮启动的啮合时机来实现的。

四、 结论

经过实践的检验,发现台达A2伺服电子凸轮功能稳定、可靠且灵活,可抛弃传统的高成本的凸轮控制器或者笨重且欠缺灵活性的机械凸轮,为客户带来设备技术含量的提升、市场竞争力的提升和成本的下降。